HOME > 製品案内|有機EL試作用デバイス製造装置 > 有機材料開発用成膜装置 HOME > 製品案内|有機EL試作用デバイス製造装置 > 有機材料開発用成膜装置 |

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

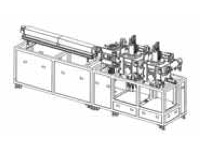

装置外観

|

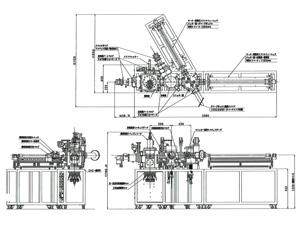

装置全体図

|

| 見積もり | |

|---|---|

| KVD-OLED Evo.2 | |

※御客様の仕様に合わせた設計製作を承っておりますので、弊社までお問い合わせください。

有機材料開発用成膜装置ラインナップ(PDF)

http://www.kitano-seiki.co.jp/product/organic/KVD.pdf

- 有機材料と金属材料が同じ部屋で成膜可能。

- 有機材料と金属材料の共蒸着が可能。

- 有機材料共蒸着が可能(最大4元)。

- 有機材料と金属材料とのコンタミ防止用水冷ジャケット標準装備。

- 蒸着室内で基板とマスクを真空環境下にて各々交換可能。

- 基板とマスク間ギャップは最少。

- 基板回転機構により面内の膜厚分布平坦性±5%以内。

- 有機蒸着セルは指向性に優れており蒸着室内の材料汚染が少ない。

- 各処理室は特殊表面処理を施し使用真空環境圧力までの到達が速い。

- グローブボックスと接続可能である。

- PLC制御にて自動搬送・自動排気が可能。

- 導入室内には基板及びマスクホルダーが標準5枚ストック可能。

- 前処理用に基板加熱室を装備。

| 装置構成 |  |

|

|---|---|---|

| 成膜室(部屋数) | 有機金属共通:1 | |

| 蒸着源(元) | 有機:8 金属:2 | |

| 基板サイズ(inch) | 2 | |

| 膜厚分解能(Å/s) | 0.0057 Å/s(INFICON社 CYGNUS使用) | |

| 膜厚センサー導入数(基) | 有機金属共通:4 | |

| 膜厚センサー冷却方式 | 水冷(チラーより0.01℃まで制御可) | |

| 有機材料共蒸着 | 可(独自のコントロール手法によりホスト1Å/s時ドープ混合率0.1〜30wt%) | |

| 面内分布(%) | 50mmにて有機膜±3%以内、金属膜±5%以内 | |

| 前処理室(室) | 1(基板加熱) | |

| 導入室ストッカー数(段) | 5 | |

| 到達圧力(Pa) | 成膜室+その他 | 10-6台 |

| 導入室 | 10 | |

| 真空排気系 | 成膜室 | クライオポンプ |

| 前処理室 | クライオポンプ | |

| 導入室 | ドライポンプ | |

| ドライポンプ(粗引きポンプ) | ||

| 入力電源 | 3φ200V130A | |

| 自動排気 |

可(オプション)

|

|

| 自動ベント | ||

| 自動搬送 | ||

| 自動蒸着 | ||

| 蒸着時の基板加熱 | 可(オプション) | |

| グローブボックス接続 | 可(オプション) | |

| 装置のみ設置スペース(mm) | 3800×1200 | |

有機材料開発用成膜装置 KVD-OLED Evo.3

- 有機EL材料開発

- 高分子材料開発

- 燐光材料開発

- 有機薄膜太陽電池開発

- 有機電子デバイス開発・・・など

|

|

|

|

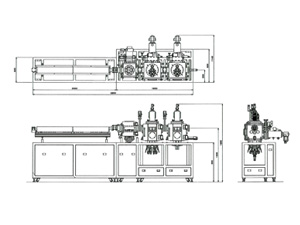

装置外観

|

装置全体図

|

| 見積もり | |

|---|---|

| KVD-OLED Evo.3 | |

※御客様の仕様に合わせた設計製作を承っておりますので、弊社までお問い合わせください。

有機材料開発用成膜装置ラインナップ(PDF)

http://www.kitano-seiki.co.jp/product/organic/KVD.pdf

- 有機材料と金属材料とのコンタミ防止用水冷ジャケット標準装備。

- 蒸着室内で基板とマスクを真空環境下にて各々交換可能。

- 基板とマスク間ギャップは最少。

- 基板回転機構により面内の膜厚分布平坦性±5%以内。

- 有機蒸着セルは指向性に優れており蒸着室内の材料汚染が少ない。

- 各処理室は特殊表面処理を施し使用真空環境圧力までの到達が速い。

- グローブボックスと接続可能。

- 導入室内には基板及びマスクホルダーが標準12枚ストック可能。

- PLC制御にて自動搬送・自動排気が可能。

| 装置構成 |  |

|

|---|---|---|

| 成膜室(部屋数) | 有機:1 有機金属共通:1 | |

| 蒸着源(元) | 有機:8+6 金属:3元 | |

| 基板サイズ(inch) | 2 | |

| 膜厚分解能(Å/s) | 0.0057 Å/s(INFICON社 CYGNUS使用) | |

| 膜厚センサー導入数(基) | ||

| 膜厚センサー冷却方式 | 水冷(チラーより0.01℃まで制御可) | |

| 有機材料共蒸着 | 可(独自のコントロール手法によりホスト1Å/s時ドープ混合率0.1〜30wt%) | |

| 面内分布(%) | 50mmにて有機膜±3%以内、金属膜±5%以内 | |

| 前処理室(室) | - | |

| 導入室ストッカー数(段) | 4×3(列) | |

| 到達圧力(Pa) | 成膜室+その他 | 10-6台 |

| 導入室 | 10-5台 | |

| 真空排気系 | 成膜室 | クライオポンプ |

| 前処理室 | - | |

| 導入室 | ターボ分子ポンプ | |

| ドライポンプ(粗引きポンプ) | ||

| 入力電源 | 3φ200V150A | |

| 自動排気 |

可(オプション)

|

|

| 自動ベント | ||

| 自動搬送 | ||

| 自動蒸着 | ||

| 蒸着時の基板加熱 | 可(オプション) | |

| グローブボックス接続 | 可(オプション) | |

| 装置のみ設置スペース(mm) | 3900×1200 | |

有機材料開発用成膜装置 KVD-OLED Evo.Cluster

- 有機EL材料開発

- 高分子材料開発

- 燐光材料開発

- 有機薄膜太陽電池開発

- 有機電子デバイス開発・・・など

|

|

|

|

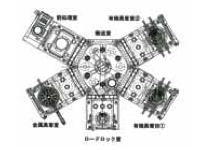

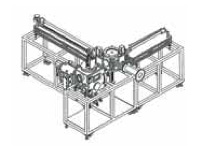

装置外観

|

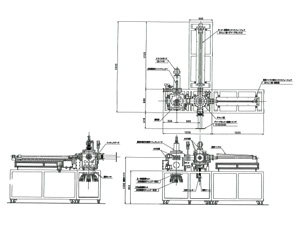

装置全体図

|

| 見積もり | |

|---|---|

| KVD-OLED Evo.Cluster | |

※御客様の仕様に合わせた設計製作を承っておりますので、弊社までお問い合わせください。

有機材料開発用成膜装置ラインナップ(PDF)

http://www.kitano-seiki.co.jp/product/organic/KVD.pdf

- 3軸ロボット機構にて、マスク及び試料搬送が可能

- 搬送室において、基板ホルダー真空封止機構搭載(オプション)

- 有機材料共蒸着が可能(最大4元)

- 有機材料が8種類、同部屋にて仕込み可能

- 有機蒸着室が2部屋装備の為、有機蒸着源が16元設置可能

- 有機材料と金属材料とのコンタミ防止用水冷ジャケット標準装備。

- 蒸着室内で基板とマスクを真空環境下にて各々交換可能。

- 基板とマスク間ギャップは最少。

- 基板回転機構により面内の膜厚分布平坦性±5%以内。

- 有機蒸着セルは指向性に優れており蒸着室内の材料汚染が少ない。

- 各処理室は特殊表面処理を施し使用真空環境圧力までの到達が速い。

- グローブボックスと接続可能である。

- 前処理室にてプラズマ基板洗浄が可能。

- 導入室内には基板及びマスクホルダーが標準6枚ストック可能。

- PLC制御にて自動搬送・自動排気・自動蒸着が可能。

| 装置構成 |  |

|

|---|---|---|

| 成膜室(部屋数) | 有機:2 金属:1 | |

| 蒸着源(元) | 有機:8×2 金属:5 | |

| 基板サイズ(inch) | 2 | |

| 膜厚分解能(Å/s) | 0.0057 Å/s(INFICON社 CYGNUS使用) | |

| 膜厚センサー導入数(基) | 有機:8 金属:2 | |

| 膜厚センサー冷却方式 | 水冷(チラーより0.01℃まで制御可) | |

| 有機材料共蒸着 | 可(独自のコントロール手法によりホスト1Å/s時ドープ混合率0.1〜30wt%) | |

| 面内分布(%) | 50mmにて有機膜±3%以内、金属膜±5%以内 | |

| 前処理室(室) | 1(プラズマ洗浄) | |

| 導入室ストッカー数(段) | 12 | |

| 到達圧力(Pa) | 成膜室+その他 | 10-6台 |

| 導入室 | 10-5台 | |

| 真空排気系 | 成膜室 | クライオポンプ |

| 前処理室 | ターボ分子ポンプ | |

| 導入室 | ターボ分子ポンプ | |

| ドライポンプ(粗引きポンプ) | ||

| 入力電源 | 3φ200V200A | |

| 自動排気 | 標準装備 | |

| 自動ベント | 標準装備 | |

| 自動搬送 | 標準装備 | |

| 自動蒸着 | 標準装備 | |

| 蒸着時の基板加熱 | 可(オプション) | |

| グローブボックス接続 | 可(オプション) | |

| 装置のみ設置スペース(mm) | 2000×2000 | |

有機材料開発用成膜装置 KVD-OLED Evo.1

- 有機EL材料開発

- 高分子材料開発

- 燐光材料開発

- 有機薄膜太陽電池開発

- 有機電子デバイス開発・・・など

|

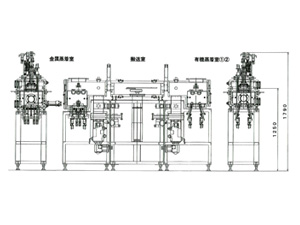

装置外観

|

装置全体図

|

| 見積もり | |

|---|---|

| KVD-OLED Evo.1 | |

※御客様の仕様に合わせた設計製作を承っておりますので、弊社までお問い合わせください。

有機材料開発用成膜装置ラインナップ(PDF)

http://www.kitano-seiki.co.jp/product/organic/KVD.pdf

- 搬送機構にてマスク及び試料搬送が可能。

- 有機材料と金属材料が同じ部屋で成膜可能。

- 有機材料と金属材料の共蒸着が可能。

- 有機材料共蒸着が可能(最大4元)。

- 有機材料と金属材料とのコンタミ防止用水冷ジャケット標準装備。

- 蒸着室において、基板とマスクを真空環境下にて各々交換可能。

- 基板とマスク間ギャップは最少。

- 基板回転機構により面内の膜厚分布平坦性±5%以内。

- 有機蒸着セルは指向性に優れており蒸着室内の材料汚染が少ない。

- 各処理室は特殊表面処理を施し使用真空環境圧力までの到達が速い。

- グローブボックスと接続可能。

- PLC制御にて自動搬送・自動排気が可能。

- 導入室内には基板及びマスクホルダーが標準5枚ストック可能。

| 装置構成 |  |

|

|---|---|---|

| 成膜室(部屋数) | 有機金属共通:1 | |

| 蒸着源(元) | 有機:6 金属:3 | |

| 基板サイズ(inch) | 2 | |

| 膜厚分解能(Å/s) | 0.0057 Å/s(INFICON社 CYGNUS使用) | |

| 膜厚センサー導入数(基) | 有機金属共通:4 | |

| 膜厚センサー冷却方式 | 水冷(チラーより0.01℃まで制御可) | |

| 有機材料共蒸着 | 可(独自のコントロール手法によりホスト1Å/s時ドープ混合率0.1〜30wt%) | |

| 面内分布(%) | 50mmにて有機膜±3%以内、金属膜±5%以内 | |

| 前処理室(室) | - | |

| 導入室ストッカー数(段) | 5 | |

| 到達圧力(Pa) | 成膜室+その他 | 10-6台 |

| 導入室 | 10 | |

| 真空排気系 | 成膜室 | クライオポンプ |

| 前処理室 | - | |

| 導入室 | ドライポンプ | |

| ドライポンプ(粗引きポンプ) | ||

| 入力電源 | 3φ200V75A | |

| 自動排気 |

可(オプション)

|

|

| 自動ベント | ||

| 自動搬送 | ||

| 自動蒸着 | ||

| 蒸着時の基板加熱 | 可(オプション) | |

| グローブボックス接続 | 可(オプション) | |

| 装置のみ設置スペース(mm) | 2600×1200 | |